- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Proses Plasma dalam Operasi CVD

1. Pembersihan Bilik

Semasa proses Pemendapan Wap Kimia (CVD), mendapan terbentuk bukan sahaja pada permukaan wafer tetapi juga pada komponen dalam ruang proses dan dindingnya. Filem yang dimendapkan pada bahagian mesti selalu dikeluarkan untuk mengekalkan keadaan proses yang stabil dan mengelakkan pencemaran zarah wafer. Kebanyakan ruang CVD menggunakan gas tindak balas kimia berasaskan fluorin untuk pembersihan.

Dalam ruang CVD silikon oksida, pembersihan plasma biasanya melibatkan gas fluorokarbon seperti CF4, C2F6, dan C3F8, yang terurai dalam plasma, membebaskan radikal fluorin. Tindak balas kimia ditunjukkan seperti berikut:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Atom fluorin, sebagai antara radikal yang paling reaktif, bertindak balas dengan cepat dengan silikon oksida untuk membentuk gas SiF4, yang boleh dipindahkan dengan mudah dari ruang:

·F + SiO2 -> SiF4 + O2 + produk sampingan yang tidak menentu lain

Ruang CVD tungsten biasanya menggunakan SF6 dan NF3 sebagai sumber fluorin. Radikal fluorin bertindak balas dengan tungsten untuk menghasilkan heksafluorida tungsten meruap (WF6), yang boleh dialihkan dari ruang melalui pam vakum. Pembersihan ruang plasma boleh ditamatkan secara automatik dengan memantau ciri-ciri pelepasan fluorin dalam plasma, mengelakkan penulenan berlebihan ruang. Aspek-aspek ini akan dibincangkan dengan lebih lanjut.

2. Pengisian Jurang

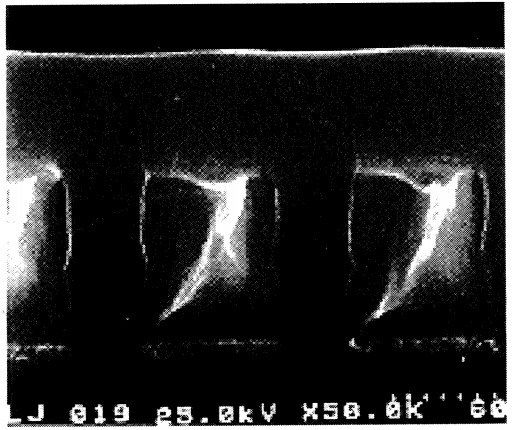

Apabila jurang antara garisan logam mengecil kepada 0.25 µm dengan nisbah bidang 4:1, kebanyakan teknik pemendapan CVD bergelut untuk mengisi jurang tanpa lompang. CVD Plasma Berketumpatan Tinggi (HDP-CVD) mampu mengisi jurang yang sempit tanpa mewujudkan lompang (lihat rajah di bawah). Proses HDP-CVD akan diterangkan seterusnya.

3. Plasma Etching

Berbanding dengan goresan basah, etsa plasma menawarkan kelebihan seperti profil goresan anisotropik, pengesanan titik akhir automatik dan penggunaan bahan kimia yang lebih rendah, bersama-sama dengan kadar goresan tinggi yang munasabah, selektiviti yang baik dan keseragaman.

4. Kawalan Profil Etch

Sebelum etsa plasma meluas dalam pembuatan semikonduktor, kebanyakan fabrik wafer menggunakan etsa kimia basah untuk pemindahan corak. Walau bagaimanapun, goresan basah adalah proses isotropik (goresan pada kadar yang sama dalam setiap arah). Apabila saiz ciri mengecil di bawah 3 µm, goresan isotropik mengakibatkan pemotongan terkecil, mengehadkan penggunaan goresan basah.

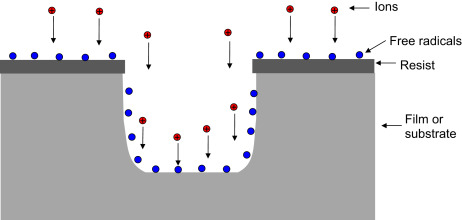

Dalam proses plasma, ion terus membedil permukaan wafer. Sama ada melalui mekanisme kerosakan kekisi atau mekanisme pempasifan dinding sisi, etsa plasma boleh mencapai profil goresan anisotropik. Dengan mengurangkan tekanan semasa proses etsa, min laluan bebas ion boleh ditingkatkan, dengan itu mengurangkan perlanggaran ion untuk kawalan profil yang lebih baik.

5. Kadar Etch dan Selectivity

Pengeboman ion dalam plasma membantu memecahkan ikatan kimia atom permukaan, mendedahkannya kepada radikal yang dihasilkan oleh plasma. Gabungan rawatan fizikal dan kimia ini dengan ketara meningkatkan kadar tindak balas kimia goresan. Kadar etsa dan selektiviti ditentukan oleh keperluan proses. Memandangkan kedua-dua pengeboman ion dan radikal memainkan peranan penting dalam etsa, dan kuasa RF boleh mengawal pengeboman ion dan radikal, kuasa RF menjadi parameter utama untuk mengawal kadar goresan. Meningkatkan kuasa RF boleh meningkatkan kadar goresan dengan ketara, yang akan dibincangkan dengan lebih terperinci, juga mempengaruhi selektiviti.

6. Pengesanan titik akhir

Tanpa plasma, titik akhir goresan mesti ditentukan mengikut masa atau pemeriksaan visual pengendali. Dalam proses plasma, apabila goresan berlangsung melalui bahan permukaan untuk mula mengetsa bahan asas (titik akhir), komposisi kimia plasma berubah disebabkan oleh perubahan dalam produk sampingan goresan, jelas melalui perubahan dalam warna pelepasan. Dengan memantau perubahan dalam warna pelepasan dengan penderia optik, titik akhir goresan boleh diproses secara automatik. Dalam pengeluaran IC, ini adalah alat yang sangat berharga.**