- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kesan Suhu pada Salutan CVD-SiC

2023-10-27

Pemendapan Wap Kimia (CVD) ialah teknik serba boleh untuk menghasilkan salutan berkualiti tinggi dengan pelbagai aplikasi dalam industri seperti aeroangkasa, elektronik dan sains bahan. Salutan CVD-SiC terkenal dengan sifat luar biasa mereka, termasuk rintangan suhu tinggi, kekuatan mekanikal dan rintangan kakisan yang sangat baik. Proses pertumbuhan CVD-SiC adalah sangat kompleks dan sensitif kepada beberapa parameter, dengan suhu menjadi faktor kritikal. Dalam artikel ini, kita akan meneroka kesan suhu pada salutan CVD-SiC dan kepentingan memilih suhu pemendapan optimum.

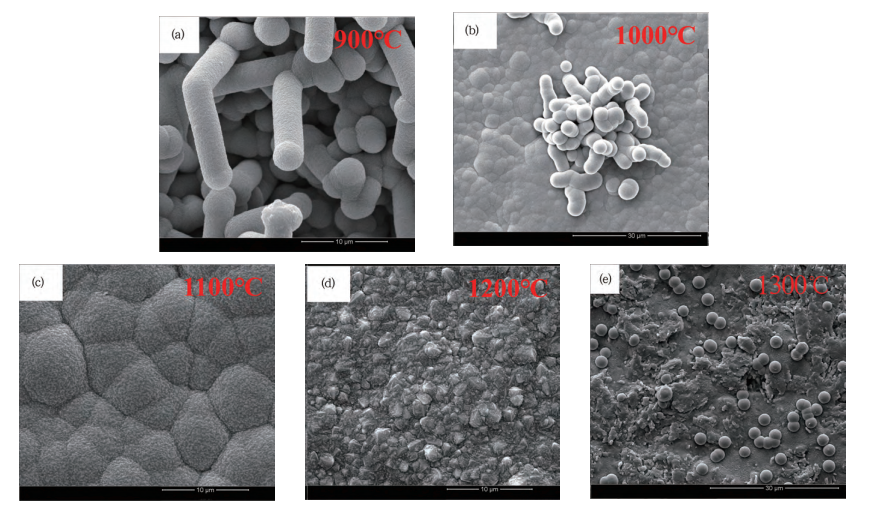

Proses pertumbuhan CVD-SiC agak kompleks, dan prosesnya boleh diringkaskan seperti berikut: pada suhu tinggi, MTS diuraikan secara terma untuk membentuk molekul karbon dan silikon kecil, molekul sumber karbon utama ialah CH3, C2H2 dan C2H4, dan molekul sumber silikon utama ialah SiCl2 dan SiCl3, dsb.; molekul karbon dan silikon kecil ini kemudiannya diangkut oleh pembawa dan gas pencairan ke sekitar permukaan substrat grafit, dan kemudiannya diserap dalam bentuk keadaan penjerap. Molekul-molekul kecil ini akan diangkut ke permukaan substrat grafit oleh gas pembawa dan gas pencairan, dan kemudian molekul-molekul kecil ini akan diserap pada permukaan substrat dalam bentuk keadaan penjerapan, dan kemudian molekul-molekul kecil akan bertindak balas dengan setiap lain untuk membentuk titisan kecil dan membesar, dan titisan juga akan bergabung antara satu sama lain, dan tindak balas disertai dengan pembentukan hasil sampingan perantaraan (gas HCl); kerana suhu tinggi permukaan substrat grafit, gas perantaraan akan tercabut dari permukaan substrat, dan kemudian sisa C dan Si akan terbentuk menjadi keadaan pepejal. Akhirnya, C dan Si yang tinggal di permukaan substrat akan membentuk fasa pepejal SiC untuk membentuk salutan SiC.

Suhu dalamSalutan CVD-SiCproses ialah parameter kritikal yang mempengaruhi kadar pertumbuhan, kehabluran, kehomogenan, pembentukan produk sampingan, keserasian substrat dan kos tenaga. Pilihan suhu optimum, dalam kes ini, 1100°C, mewakili pertukaran antara faktor ini untuk mencapai kualiti dan sifat salutan yang diingini.