- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

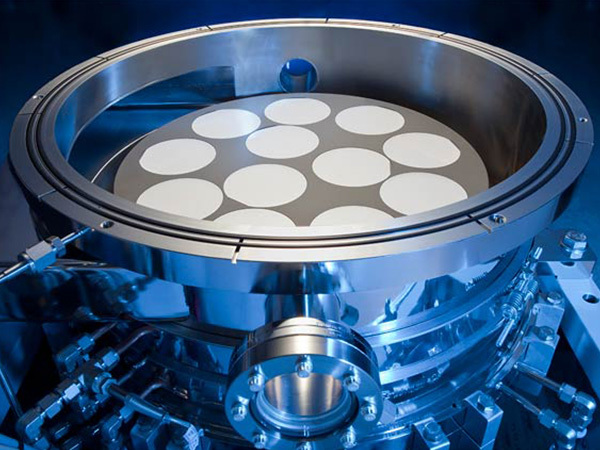

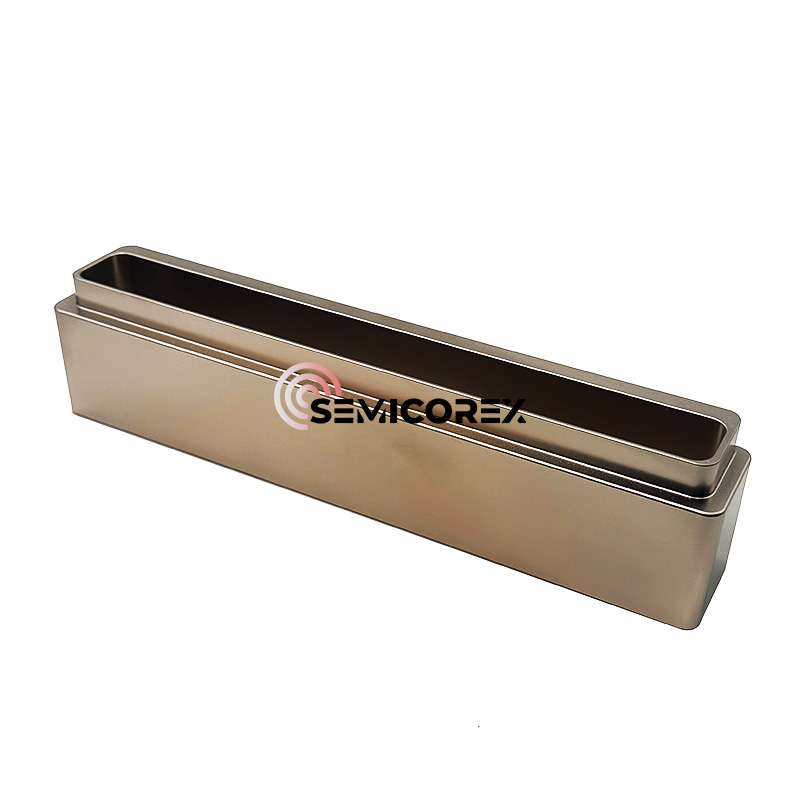

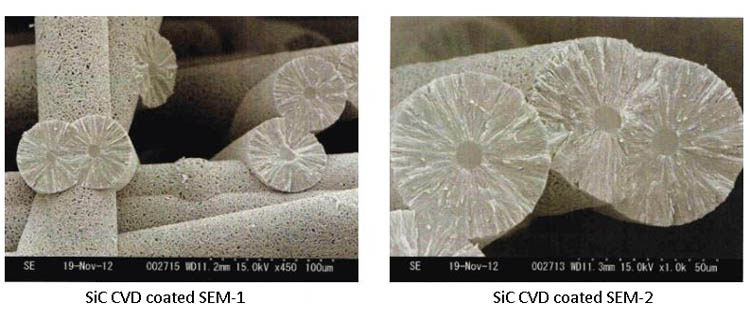

Pembawa Plat Bersalut SiC untuk MOCVD

Pembawa Plat Bersalut Semicorex SiC untuk MOCVD ialah pembawa berkualiti tinggi yang direka untuk digunakan dalam proses pembuatan semikonduktor. Ketulenannya yang tinggi, rintangan kakisan yang sangat baik, dan juga profil terma menjadikannya pilihan yang sangat baik untuk mereka yang mencari pembawa yang boleh menahan permintaan proses pembuatan semikonduktor.

Hantar Pertanyaan

Pembawa plat bersalut SiC kami untuk MOCVD menampilkan ketulenan yang tinggi, menjadikannya pilihan terbaik bagi mereka yang mencari pembawa yang sangat seragam dan konsisten dalam sifatnya.

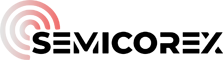

Pembawa plat bersalut SiC kami untuk MOCVD dibuat dengan salutan silikon karbida ketulenan tinggi pada grafit, yang menjadikannya sangat tahan terhadap pengoksidaan pada suhu tinggi sehingga 1600°C. Proses pemendapan wap kimia CVD yang digunakan dalam pembuatannya memastikan ketulenan tinggi dan rintangan kakisan yang sangat baik. Ia sangat tahan kakisan, dengan permukaan padat dan zarah halus, menjadikannya tahan terhadap asid, alkali, garam dan reagen organik. Rintangan pengoksidaan suhu tinggi memastikan kestabilan pada suhu tinggi sehingga 1600°C.

Parameter Pembawa Plat Bersalut SiC untuk MOCVD

|

Spesifikasi Utama Salutan CVD-SIC |

||

|

Sifat SiC-CVD |

||

|

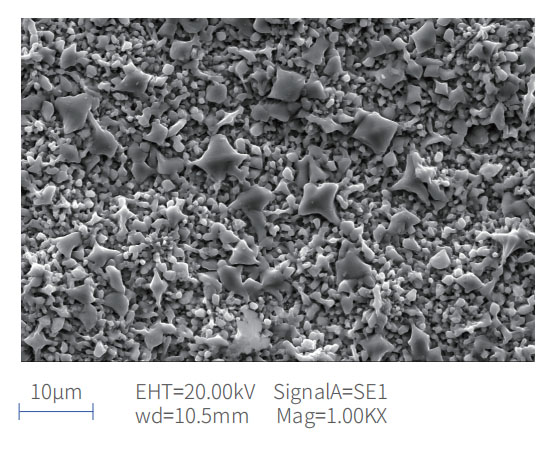

Struktur Kristal |

fasa FCC β |

|

|

Ketumpatan |

g/cm ³ |

3.21 |

|

Kekerasan |

Kekerasan Vickers |

2500 |

|

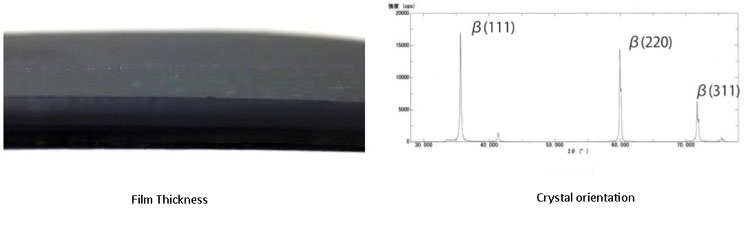

Saiz Bijirin |

μm |

2~10 |

|

Ketulenan Kimia |

% |

99.99995 |

|

Kapasiti Haba |

J kg-1 K-1 |

640 |

|

Suhu Sublimasi |

℃ |

2700 |

|

Kekuatan Feleksural |

MPa (RT 4 mata) |

415 |

|

Modulus Muda |

Gpa (4pt selekoh, 1300℃) |

430 |

|

Pengembangan Terma (C.T.E) |

10-6K-1 |

4.5 |

|

Kekonduksian terma |

(W/mK) |

300 |

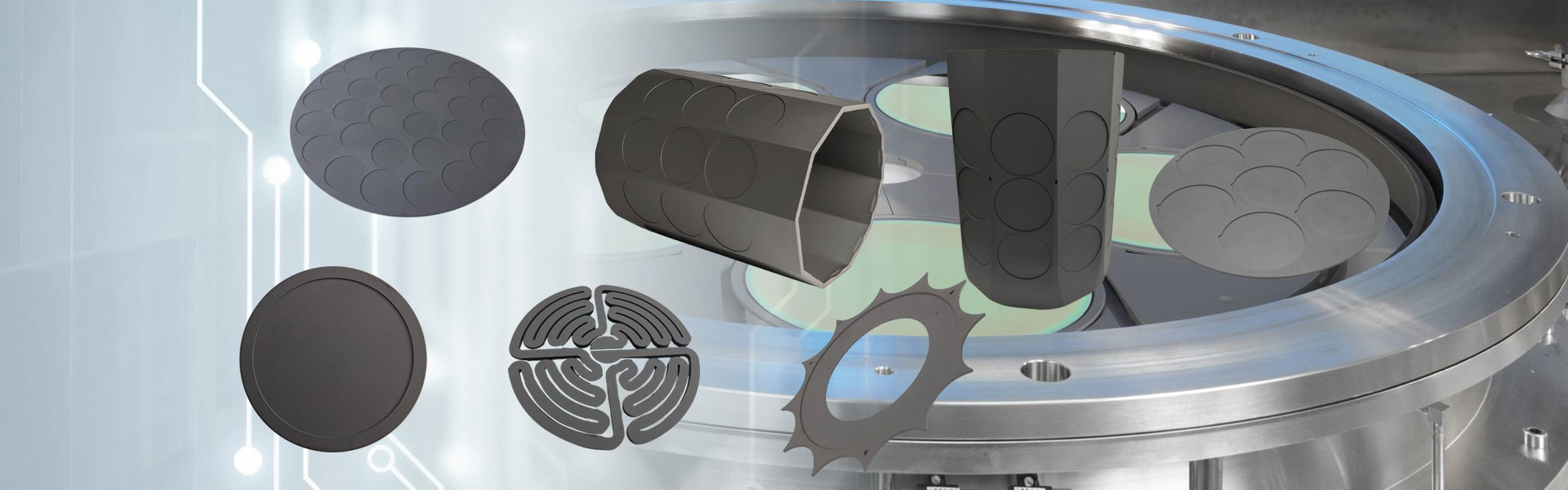

Ciri-ciri Susceptor Grafit Bersalut SiC untuk MOCVD

- Elakkan mengelupas dan pastikan salutan pada semua permukaan

Rintangan pengoksidaan suhu tinggi: Stabil pada suhu tinggi sehingga 1600°C

Ketulenan tinggi: dibuat oleh pemendapan wap kimia CVD di bawah keadaan pengklorinan suhu tinggi.

Rintangan kakisan: kekerasan tinggi, permukaan padat dan zarah halus.

Rintangan kakisan: asid, alkali, garam dan reagen organik.

- Mencapai corak aliran gas lamina terbaik

- Menjamin kesekataan profil terma

- Elakkan sebarang pencemaran atau resapan bendasing

![]()